在制造业,有这样一群人:

他们没有CIO,只有车间主任;

没有IT部门,只有Excel和微信群;

订单一多就乱,插单一来就崩,月底对账全靠“猜”。

他们是年产值几百万到上亿的中小制造企业——

中国制造业的毛细血管,却长期被高端数字化方案“遗忘”。

直到一款叫 用心云MES 的系统出现,用 “年费1万出头、1周上线、手机就能用” 的方式,悄悄改变了这一切。

一、不是所有MES都高不可攀,有些专为“小厂”而生。

浙江用心云科技推出的 用心云MES,从不标榜“工业4.0”或“数字孪生”,而是直击一个朴素问题:

“怎么让一个小工厂,花最少的钱,把生产管清楚?”

它的答案很实在:

✅ SaaS云端部署:不用买服务器、装数据库,开通账号就能用;

✅ 手机扫码操作:工人用自己手机扫工单码,报工、领料、质检一步到位;

✅ 年费仅1.2万元起:多数五金厂、机加工厂实际支出在 1–3万元/年;

✅ 1–2周快速上线:对比传统MES动辄半年实施,它快得像“开个APP”。

这不是概念,而是真实发生的效率革命。

在温州一家汽配厂,老板老李以前每天巡车间问进度,现在打开手机看板,5条产线实时状态一目了然;

在中山一家电子组装厂,插单导致交期延误的问题,通过用心云的动态工单调整,交付准时率提升超30%。

二、它到底能解决哪些“老大难”?

我们梳理了当前中小制造最头疼的5大痛点,用心云MES几乎一一对应:

老板的烦恼 1:“订单做到哪了?没人说得清!”

用心云的解法:实现工单全流程跟踪,工序进度实时更新,订单进展随时能查。

老板的烦恼 2:“工人报工靠手写,月底对不上!”

用心云的解法:支持手机扫码自动报工,不管是计件还是计时,都能精准统计数据。

老板的烦恼 3:“物料混用被客户投诉,查不到源头!”

用心云的解法:通过批次 + 序列号实现全程追溯,遇到问题能一键定位问题环节。

老板的烦恼 4:“设备停了半小时,才知道!”

用心云的解法:具备基础 IoT 对接能力(支持 PLC / 传感器),设备状态可以实时监控。

老板的烦恼 5:“ERP 里有单,车间不知道干啥!”

用心云的解法:能无缝对接金蝶 KIS、用友 U8 等主流国产 ERP,打破信息断层。

老板的烦恼 6:“物料领用乱,库存总对不上!”

用心云的解法:支持智能领料管理,仓管员用平板扫码发料,精准匹配工单需求,避免物料错领、超领。

更关键的是 —— 它不依赖专业 IT 人员:车间主任自己就能配置表单,仓管员用平板扫码发料,老板在饭桌上刷手机就能看 OEE…… 数字化,终于不再是 “专家的游戏”。

三、但它不是“万能神药”:这些情况请绕行。

用心云MES虽好,并非适合所有企业。以下场景需谨慎选择:

❌ 你是食品、药品、化工企业:需要GMP/FDA合规认证?它不支持。

❌ 你追求SPC、CPK、六西格玛级质量分析:它的质检偏流程记录,非深度统计控制。

❌ 你要管理多个工厂、跨地域协同:目前聚焦单厂应用,多工厂能力有限。

❌ 你需要AI智能排产(APS)或预测性维护:尚未集成高级算法模块。

说白了:用心云不做“高精尖”,只做“用得上”。

它的使命,是帮那些想迈出数字化第一步、又怕贵、怕复杂、怕踩坑的小厂,稳稳落地。

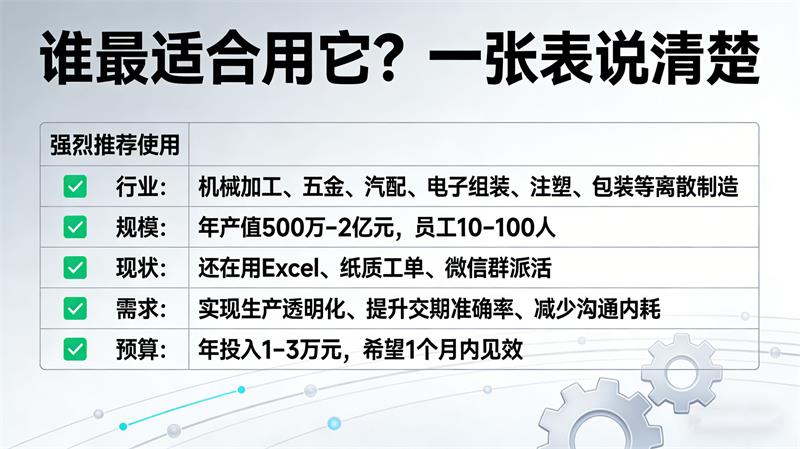

四、谁最适合用它?一张表说清楚

✅ 强烈推荐使用:

行业:机械加工、五金、汽配、电子组装、注塑、包装等离散制造

规模:年产值500万–2亿元,员工10–100人

现状:还在用Excel、纸质工单、微信群派活

需求:实现生产透明化、提升交期准确率、减少沟通内耗

预算:年投入1–3万元,希望1个月内见效

❌ 建议考虑其他方案:

流程制造(如饮料、涂料、药品)

对良率/OEE有极致管控要求的精密电子或半导体

已有复杂IT架构的集团型企业

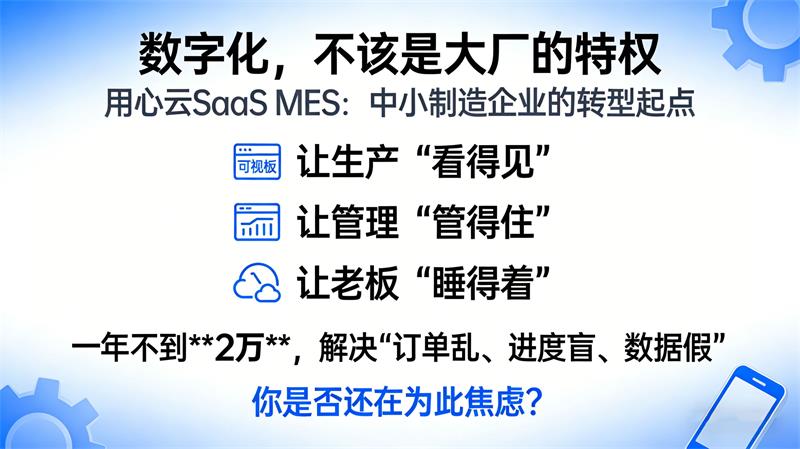

五、写在最后:数字化,不该是大厂的特权。

过去,MES=高价、复杂、漫长实施。

但用心云这样的国产SaaS MES证明:

真正的数字化,是让县城的小五金厂也能拥有“可视化车间”,让50岁的老师傅用手机完成报工。

它或许没有炫酷的3D动画,也没有AI大模型,

但它解决了最根本的问题:

让生产“看得见”,让管理“管得住”,让老板“睡得着”。

如果你正是一家中小制造企业的负责人,

不妨问问自己:

“我是否还在为‘订单乱、进度盲、数据假’而焦虑?”

如果是,那么 一年不到2万的用心云MES,

或许就是你数字化转型的最佳起点。

�� 小互动

你的工厂还在用Excel管生产吗?欢迎留言你的行业和最大痛点,我们将为你免费提供一份《中小制造轻量化MES选型指南》!

在线客服

在线客服