在制造业数智化转型浪潮中,“效率”是企业竞争的核心命脉。然而,不少企业仍面临生产数据断层、排产滞后、质量追溯难等痛点——订单交期紧却不知车间进度,产品出问题要花3天查SN溯源,生产与库存数据割裂导致物料浪费……这些问题的根源,往往在于缺乏一套能打通“计划-执行-追溯”全流程的MES系统。

作为聚焦中小制造企业的数智化解决方案,用心云MES系统凭借轻量化部署、极简操作、高适配性的核心优势,从数据采集、智能排产、质量管控、物料追溯、决策支持5大贴合产品实际的维度,帮企业把“低效生产”转化为“高效运转”,真正实现降本增效。

一、实时数据采集:打破“信息孤岛”,让生产进度“透明化”。

传统制造车间的痛点之一,是数据靠人工记录、传递——工人手写生产报表,文员录入ERP系统,数据滞后少则1小时,多则半天,管理者难以及时掌握订单进度。而用心云MES的SN序列号数据采集功能,彻底改变了这一现状,这也是其核心优势模块:

操作极简:工人用扫码枪或手机扫码即可完成数据采集,无需复杂培训,会用微信就能上手,有效避免人工错录、漏录,数据准确率达100%;

数据同步:实时采集产品SN码、工艺参数(如扭矩值、检测数据)、设备状态等信息,同步至系统后台,管理者通过电脑或手机端即可查看各产线的生产数量、合格率、设备利用率,无需再到车间“盯岗”;

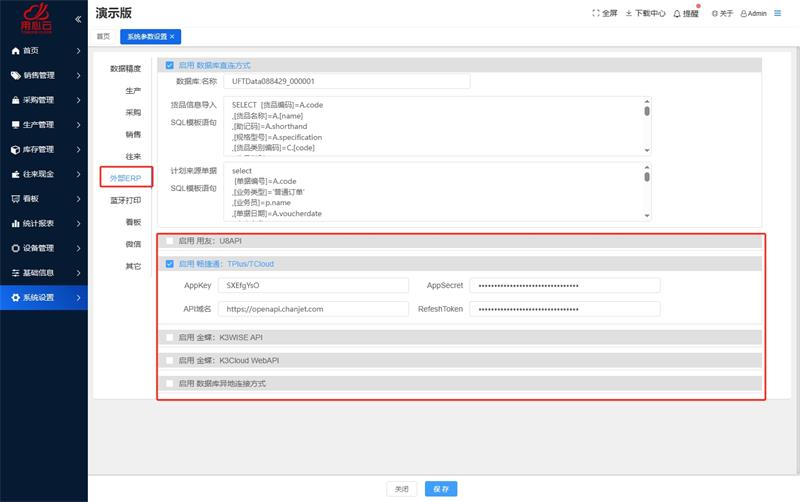

无缝集成:通过OpenAPI接口与ERP系统无缝对接,生产数据与订单、库存数据实时互通,生产完成后自动同步数据至ERP,避免“生产已完工,库存仍显示缺货”的脱节问题。

常州某机械制造有限公司使用后,生产数据采集滞后时间从“4小时”压缩至“秒级”,紧急订单响应速度提升40%,物料周转效率提高30%。

二、全流程质量管控:从“事后补救”到“事前预防”,降低不良品损失。

质量问题是制造企业的“成本黑洞”,而用心云MES以“全生命周期质量追溯”为核心构建管控体系,这也是其在多行业落地的关键功能:

过程拦截:生产过程中自动关联产品SN码与质检数据(如尺寸、性能参数),支持首检、巡检、末检等多种质检模式,一旦检测不合格,立即锁定对应SN码产品,避免流入下一道工序;

快速追溯:产品出现质量问题时,扫码即可快速定位“生产时间、操作人员、设备编号、物料批次”等全要素信息,追溯效率较传统纸质记录提升百倍以上;

异常预警:检测到质量异常时自动发出提醒,同时生成不良品类型、发生率等分析报表,帮助企业定位高频问题点,提前优化工艺。

某汽车零部件供应商使用后,质量问题追溯时间从“3天”压缩至“分钟级”,不良品率下降32%,每年减少质量损失超50万元。

三、物料追溯:打通“人料机法”链路,让流转过程“清晰化”。

针对制造企业“物料流转乱、溯源难”的痛点,用心云MES以SN码为核心实现物料全流程追溯,而非复杂的库存管理功能,贴合其“轻量实用”的定位:

赋码管理:对原材料采购入库、生产领用、工序流转等各环节进行赋码记录,扫码即可查看物料的流转轨迹、使用情况,避免物料混淆、丢失;

批次关联:将物料批次与产品SN码精准绑定,一旦出现物料质量问题,可快速定位涉及的产品范围,减少召回损失;

委外追溯:支持委外加工环节的扫码管理,从发料、加工到回料的全流程数据实时记录,管理者随时查看委外进度与质量状况。

常州一印刷科技公司通过该功能,实现了从原材料到成品的全链路追溯,产品质量稳定性显著提升,成功开拓国际市场。

四、数据驱动决策:让管理“有数据可依”,避免“拍脑袋决策”。

很多制造企业的管理依赖“经验判断”,而用心云MES通过“商业智能分析”功能,将生产数据转化为精准决策依据:

自动生成报表:系统无需人工统计,即可自动生成生产效率、设备利用率、订单达成率、不良品率等多维度报表;

可视化分析:支持拖拽式操作生成数据图表,直观展示各产线产能差距、设备运行趋势等关键信息,无需编程知识也能快速上手分析;

异常预警:通过数据趋势监测设备利用率、质检合格率等指标,一旦出现异常(如某设备利用率持续下降),及时提醒排查问题。

某五金制造企业老板反馈:“用了用心云MES后,报表里的数据能直接告诉我们‘哪条线效率低、哪个环节要优化’,管理决策再也不用靠‘感觉’。

结语:MES系统不是“成本项”,而是“效率增值项”。

对中小制造企业而言,数智化转型最怕“投入大、落地难、用不好”。用心云MES恰恰解决了这些顾虑——无需昂贵硬件投入,私有云部署快速上线;操作极简适配一线工人;模块化设计可按需选择功能,贴合企业预算与需求。

截至2024年,用心云MES已服务超200家中小型企业,覆盖机械加工、电子电器、汽车零部件等多个行业,帮助企业平均削减20%的管理浪费,提升生产效率与产品质量。如果你的企业仍被“生产效率低、交期难保障、质量追溯慢”等问题困扰,用心云MES的轻量化解决方案或许正是最佳选择——用极简操作实现高效管理,让中小制造企业的数智化转型少走弯路。

在线客服

在线客服