在长三角制造业腹地常州,一场静默的工业革命正通过MES系统悄然重塑产业格局。当传统车间的机械轰鸣遇见数字代码的精准指令,这座千年工商名城正孕育出一批深谙"智造密码"的隐形冠军。他们用数据织就生产经纬,以算法重构制造逻辑,为全球制造业提供着数字化转型的东方样本。

隐形冠军的智造密码

在常州西太湖科技产业园,制邦信息科技的工程师们正调试着新一代铸造MES系统。这个将冶炼熔炼、浇注成型到机加工艺全链路数据化的系统,已帮助某头部汽车零部件企业实现能耗降低27%,废品率下降43%。其独创的"碳足迹追踪模块",通过实时监测水电气消耗与工艺参数,让绿色铸造从口号变成可量化的生产指标。 "真正的智能制造不是推倒重来,而是让传统工艺在数字世界重生。"制邦技术总监指着车间大屏上跳动的数据流说道。他们的MES系统就像中医把脉般,精准捕捉到2000℃铁水温度0.5℃的波动,通过机器学习算法自动调整加料比例,这种毫米级的工艺控制正在重新定义铸造行业的精度标准。

绿色铸造的技术突围

在另一家专精特新企业江苏智蝶数字科技,研发团队正演示着"数字孪生熔炉"的神奇场景。通过部署在车间的500余个传感器,物理熔炉的实时状态在数字屏幕上纤毫毕现。当操作员调整虚拟界面上的参数,现实中的熔炉温度会同步变化,这种虚实联动的调试方式,使新工艺验证周期缩短了68%。 他们的MES系统创造性地将区块链技术引入原料溯源,每批次铁矿砂的运输路线、质检报告、仓储环境都形成不可篡改的电子档案。这种"从矿山到零件"的全链条可信追溯,让某出口型企业成功通过欧盟REACH环保认证,拿下价值2.3亿欧元的德国订单。

柔性生产与定制化服务

常州金蝶的MES解决方案则展现出另一种智慧。在家电制造车间,同一生产线正同时组装空调、冰箱和洗衣机核心部件。智能排产系统根据订单紧急程度、设备状态和物料库存,每15分钟自动生成最优生产序列。这种混流生产能力,让企业能在接到突发订单时,24小时内完成产线调整。 其低代码平台更让企业自主开发成为可能。某医疗器械厂商通过拖拽式界面,仅用3天就搭建出符合GMP标准的生产追溯模块。这种"授人以渔"的服务理念,已培育出178个行业定制化解决方案,形成独特的MES生态体系。

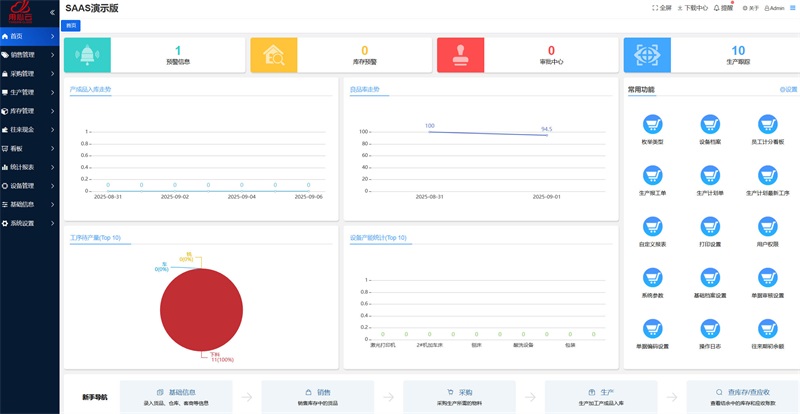

作为土生土长的常州MES系统厂家代表,常州用心软件有限公司研发的用心云MES系统,同样在本地制造业智改数转中发挥重要作用。该系统深耕常州制造场景多年,以 “轻应用、快部署、强协同” 为核心优势 —— 无需复杂硬件投入,中小企业最快1周即可完成部署上线;支持生产报工、质量追溯、设备管理等核心功能模块化选择,精准匹配中小制造企业 “按需付费、快速见效” 的需求。目前,用心云轻MES系统已服务常州本地数十家机械加工、电子组装企业,帮助企业实现生产数据可视化率提升 80%、订单交付周期缩短 30%,成为常州中小企业落实智能制造政策的优选工具。

行业趋势与未来展望

站在工业4.0的十字路口,常州MES厂商们正将触角延伸至更广阔的智造领域。随着5G+边缘计算的普及,车间数据采集频率从秒级提升至毫秒级;AI视觉检测将质检准确率推高至99.97%;数字孪生技术让新工厂建设成本降低40%。这些技术突破背后,是常州MES厂商们每年将营收的18%投入研发的执着。

当德国工业4.0遇见中国制造2025,常州的MES实践者们正在书写自己的答案。他们既不是简单的技术搬运工,也不是固守传统的守夜人,而是在工业文明的沃土上,培育出兼具东方智慧与数字基因的解决方案。这种融合,或许正是中国制造走向中国智造的真正密码。

选择MES系统,本质是选择一位理解行业痛点的数字化伙伴。常州这些隐形冠军们,正用代码重构着车间的权力结构,用数据重塑着制造业的价值链。他们的故事提醒我们:在智能制造的星辰大海中,真正的领航者往往深谙如何让传统工艺与数字技术共舞共生。

在线客服

在线客服